私たちの生活に欠かせないスマートフォンや自動車を支える半導体。その製造に不可欠な「材料」の分野で、日本企業が世界シェアの大部分を占めていることをご存知でしょうか。

シリコンウエハーやフォトレジストといった、1ナノメートルの狂いも許されない超高純度の世界では、日本の化学メーカーが誇る独自の技術が世界をリードしています。

本記事では、半導体材料メーカーの役割や主要企業の強み、そして次世代プロジェクト「ラピダス」が進行する北海道での新たな動きについて、初心者の方にもわかりやすく解説します。

半導体材料メーカーとは?世界を支える日本企業の圧倒的なシェア

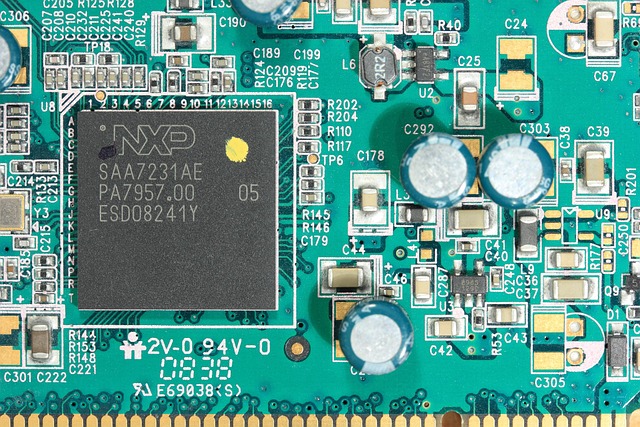

半導体はスマートフォンや自動車、家電製品に欠かせない部品ですが、これらを作るための材料供給を担うのが半導体材料メーカーです。

日本企業は、この分野で世界トップクラスの競争力を維持しており、北海道で進む次世代半導体プロジェクトにおいても重要な役割を果たしています。微細な回路を描くための特殊な液体や、土台となる板など、どれか一つが欠けても製品は完成しません。

チップ製造に不可欠な高純度のガスや薬品を供給する「縁の下の力持ち」

半導体を作る工程では、目に見えないほど小さな汚れも許されません。材料メーカーは、不純物を極限まで取り除いた「超高純度」のガスや薬品を工場へ届けます。

これは、いわば手術室よりも清潔な環境を保つための特殊な洗剤や、精密機械を動かすための純度の高い燃料のような存在です。

例えば、回路の溝を掘る際には、髪の毛の太さの数万分の一という精度で削るために、特別な性質をもつガスが使用されます。

- 超純水:不純物を徹底的に取り除いた水で、ウエハーの洗浄に使用します。

- 特殊高圧ガス:回路形成の際、反応を促進させたり不要な部分を削ったりするために必要です。

- 現像液:回路パターンを浮き上がらせるために使用する薬品です。

このように、完成したチップの内部には残りませんが、製造の過程で絶対に必要な消耗品を供給するのが材料メーカーの役割です。

世界シェアの半分以上を日本企業が占める主要な材料分野の紹介

世界の半導体製造において、日本企業が供給する材料がストップすると、世界中の工場が停止すると言われるほど影響力は絶大です。

特定の材料においては、日本企業のシェアが90%を超えるものも珍しくありません。これは、長年の化学技術の蓄積が、他国の追随を許さない高い壁となっているためです。

| 主要材料 | 日本企業の概算シェア | 代表的な用途 |

|---|---|---|

| フォトレジスト | 約90% | 回路を転写するための感光材 |

| シリコンウエハー | 約50%以上 | 半導体の基板となる土台 |

| 半導体封止材 | 約70% | 完成したチップを保護する樹脂 |

日本には、目立たないながらも世界経済を支える「隠れたチャンピオン」企業が数多く存在しています。

材料がなければ1枚の半導体も作れない「サプライチェーン」の重要性

半導体ができるまでには、数百もの工程を通過する必要があります。この長い道のりを支える部品や材料の供給網を「サプライチェーン」と呼びます。

材料メーカーは、この連鎖の最上流に位置しており、原材料の供給が1日滞るだけで、最終製品であるパソコンや自動車の減産につながります。

- 材料の調達:原油や鉱物から、高純度の化学物質を精製します。

- 工場への搬送:品質を維持するため、温度や振動を管理した特殊なコンテナで運びます。

- 製造現場での消費:常に新鮮な材料が必要とされるため、安定した供給体制が求められます。

北海道での工場建設が進む中、これらの材料をタイムリーに届けるための物流網の整備も、地域経済に大きなインパクトを与える要素となっています。

半導体製造の各プロセスで活躍する代表的な材料と主要メーカー

半導体製造は大きく分けて「前工程」と「後工程」がありますが、材料メーカーはそのすべての段階で専門性の高い製品を提供しています。各工程で使用される材料は、それぞれが世界シェアをリードする日本企業の技術の結晶です。

これらの材料が組み合わさることで、指先ほどの小さなチップの中に、数十億個ものトランジスタが詰め込まれていきます。

ウエハー(基板)分野:世界をリードするSUMCOや信越化学工業

シリコンウエハーは、半導体の土台となる「ピザの生地」のような円盤状の板です。この板の上に電子回路を積み上げていきます。

信越化学工業やSUMCOといった日本企業は、このウエハーの市場で世界トップクラスのシェアを誇ります。

- 平面度:直径300ミリメートルのウエハーを本州のサイズまで拡大しても、高低差が数ミリメートル以内に収まるほどの平坦さが求められます。

- 純度:11ナイン(99.999999999%)と呼ばれる、限りなく不純物ゼロに近い品質が標準です。

- サイズ:現在は直径300ミリメートル(LPレコード盤ほどの大きさ)が主流となっています。

この土台が少しでも歪んでいたり、不純物が混ざっていたりすると、その上に作る回路がすべて不良品になってしまうため、極めて高い製造技術が必要です。

レジスト(感光材)分野:回路を焼き付ける際に必須となる化学メーカー

フォトレジストは、光を当てると性質が変化する特殊な液体で、回路を焼き付けるための「写真のフィルム」のような役割を果たします。JSRや東京応化工業、富士フイルムなどの日本企業がこの分野をリードしています。

- 解像度:最新のEUV(極端紫外線)露光に対応したレジストは、数ナノメートルという原子レベルの細かさで回路を形作ります。

- 感度:光を当てた瞬間に素早く反応し、生産効率を高める性能が求められます。

- 接着性:ウエハーの表面に均一に、かつ剥がれないように薄く塗布する技術が重要です。

次世代半導体の製造には、これまで以上に高度なレジストが必要とされており、日本の化学メーカーによる技術開発が製品の性能を左右すると言っても過言ではありません。

洗浄・エッチングガス分野:極限の純度が求められる特殊ガスの供給体制

半導体製造の過程では、何度も洗浄や削り込み(エッチング)が行われます。

ここで活躍するのが、ステラケミファやレゾナックなどが提供する特殊な薬品やガスです。いわば精密な彫刻を作るための「化学的なノミ」のような役割を担います。

- フッ化水素:回路以外の不要な部分を溶かして取り除くために使用される、強力な洗浄・加工剤です。

- 超高純度:不純物が1兆分の1レベルに抑えられており、これにより回路のショートや故障を防ぎます。

- 安全性:危険を伴う薬品も多いため、厳重に管理された供給システムが工場の安定稼働を支えています。

北海道の工場群においても、これらの高圧ガスや化学薬品を安全かつ迅速に供給するための拠点が、周辺地域に次々と整備されています。

なぜ日本の材料メーカーは世界でこれほどまでに強いのか

日本の材料メーカーが世界で圧倒的な地位を築いている理由は、単なる設備投資の規模だけではありません。何十年にもわたる基礎研究の積み重ねと、職人技に近い緻密な生産管理が組み合わさっているからです。

他国が巨額の資金を投じても、一朝一夕には真似できない「暗黙知」が日本の工場には息づいています。

長年の研究開発で培われた「超高純度」を実現する精製技術

日本のメーカーが得意とするのは、物質から徹底的にゴミや雑味を抜き取る「精製」の技術です。これは、最高級の酒造りで米を磨き上げる作業に似ています。

例えば、99.9999%の純度をさらに一段階上げるためには、それまでの技術とは全く異なる理論や設備が必要になります。

- 分析技術:10億分の1という微細な不純物を見逃さない、高度な測定技術を自社で保有しています。

- 多段精製:何度も繰り返し不純物を取り除く独自のプロセスを構築しています。

- 品質管理:24時間365日、わずかな変化も許さない厳格な体制で生産を続けています。

この「極める」文化が、世界中の半導体メーカーから「日本の材料でなければ動かない」と言わしめる信頼の源泉となっています。

顧客である半導体メーカーとの密接な連携によるカスタマイズ能力

材料メーカーは、単に製品を売るだけでなく、半導体メーカー(顧客)の製造装置に合わせて材料の成分を微調整します。これは、プロの料理人が特定の食材に合わせて調味料の配合を変えるような「合わせ込み」の作業です。

- 共創:次世代チップの開発段階から、材料メーカーのエンジニアが顧客の工場に深く入り込みます。

- 迅速なフィードバック:不具合が生じた際、即座に成分を改良して解決策を提示する柔軟性があります。

- 長期的な信頼関係:数十年にわたる取引を通じて、互いの技術的な特徴を熟知しています。

北海道に進出するラピダスのような最先端拠点においても、こうした材料メーカーとの密接な距離感が、開発スピードを加速させる鍵となります。

他国の追随を許さない、模倣が困難な独自の製造ノウハウ

半導体材料の多くは、最新の機械を買ってくれば作れるというものではありません。温度、圧力、混ぜる順番など、マニュアル化できない「現場のノウハウ」が品質を決定づけます。

これをブラックボックス化することで、他国の企業が製品を分解して調べても、同じものを作ることができない仕組みになっています。

| 要素 | 模倣が困難な理由 |

|---|---|

| 配合レシピ | 数万通りの組み合わせから最適な比率を導き出しているため |

| 設備の調整 | 長年の経験をもつ熟練者が、その日の湿度や気温に合わせて微調整を行うため |

| 知的財産 | 特許だけでなく、企業秘密としてのノウハウを厳重に管理しているため |

この「見えない技術」こそが、日本の製造業が世界で勝ち続けている真の理由です。

北海道の次世代拠点における材料サプライヤーの役割と期待

現在、北海道千歳市を中心に、次世代半導体の国産化を目指すラピダスのプロジェクトが進行しています。世界中から注目が集まる北海道は、単なる工場の立地先ではなく、材料メーカーや装置メーカーが集結する「半導体クラスター」へと変貌を遂げようとしています。

ラピダスの稼働に伴う周辺への材料メーカーの進出と拠点整備

最先端の半導体工場を動かすには、新鮮な材料が絶え間なく供給される必要があります。そのため、多くの材料メーカーが千歳市近郊に配送センターや分析センター、さらには製造拠点を新設する動きを見せています。

- リードタイムの短縮:工場から車で数十分の距離に拠点を置くことで、緊急時の対応力が飛躍的に高まります。

- 現地での品質保証:運送による品質劣化を防ぎ、常に最適な状態の薬品を供給できます。

- 雇用の創出:材料拠点の進出により、地元北海道でのエンジニアや物流担当者の採用が拡大しています。

このように、一つの巨大工場が呼び水となり、関連する材料メーカーが次々と集まることで、地域の産業構造が大きく塗り替えられています。

千歳市など道内各地で構築される「材料・装置・製造」の連携

北海道における半導体戦略の強みは、製造・装置・材料の三者が地理的に近い場所に集まっていることです。これにより、技術的な課題が発生した際、すぐに顔を合わせて解決策を練る「密な連携」が可能になります。

- 情報の共有:次世代技術のトレンドを共有し、それに合わせた材料開発を先行して進めます。

- 共同試験:ラピダスのラインを一部使用して、新しい材料の評価テストを行うなどの協力が期待されます。

- 人材交流:企業をまたいだ勉強会などを通じ、地域全体の技術底上げが図られています。

この三位一体の体制こそが、北海道が世界的な半導体ハブとして成長するための原動力となります。

物流やインフラの整備が材料の安定供給に与えるポジティブな影響

北海道の広大な土地と、新千歳空港や苫小牧港といった物流の要衝は、材料メーカーにとって大きなメリットです。特に、海外からの原材料輸入や、完成した製品の出荷において、優れたインフラは安定供給の生命線となります。

- 航空便の活用:高付加価値で鮮度が重要な材料は、新千歳空港を通じてスピーディーに輸送されます。

- 港湾の強化:大型の製造装置や大量の原料は、苫小牧港を中心とした海上ルートが支えています。

- 道路網の整備:道央圏を結ぶ高速道路網により、道内各地のサプライヤーから千歳への配送がスムーズに行われます。

インフラが整うことで、冬期間の積雪などのリスクを抑えつつ、24時間365日の安定稼働を支える体制が構築されつつあります。

材料メーカーの動向から読み解く半導体業界の将来性と投資の視点

半導体材料の市場は、今後も右肩上がりの成長が見込まれています。AI(人工知能)の普及や電気自動車(EV)の拡大により、必要とされる半導体の量は爆発的に増えているからです。

材料メーカーの動向を追うことは、半導体業界全体の未来を予測することにもつながります。

次世代の省エネ素材(SiCなど)へのシフトと日本企業の対応力

これまでの半導体はシリコン(ケイ素)が主流でしたが、今後は電力効率を飛躍的に高める「SiC(炭化ケイ素)」や「GaN(窒化ガリウム)」といった新しい材料が注目されています。これらの新素材は、特に電気自動車の走行距離を伸ばすために不可欠です。

- 省エネ効果:従来のシリコンに比べ、電力のロスを半分以下に抑えることが可能です。

- 耐熱性:高温環境でも安定して動作するため、冷却装置を小型化できるメリットがあります。

- 日本企業のリード:ロームや三菱電機といった企業が、この分野での材料・デバイス開発を強力に進めています。

新しい素材への転換期において、化学技術に強い日本企業が再び主導権を握るチャンスが訪れています。

世界的な半導体需要の拡大に伴う材料市場の長期的な成長予測

デジタル化が加速する現代において、半導体は「産業の米」から「産業の心臓」へとその重要性を増しています。材料市場もそれに連動し、今後10年で市場規模が倍増するという予測もあります。

| 成長要因 | 具体的な内容 |

|---|---|

| 生成AIの普及 | 膨大な計算を行うための高性能チップ需要が急増 |

| 自動運転技術 | 1台の車に搭載される半導体の数が劇的に増加 |

| IoT社会の進展 | あらゆるモノがネットにつながり、センサー用チップが必要に |

消費される材料の量が増えるだけでなく、より高度な性能が求められるようになるため、材料メーカーの収益性は高まっていく傾向にあります。

環境負荷低減やリサイクル技術における材料メーカーの新たな挑戦

近年は環境への配慮(グリーン半導体)も重要なテーマです。材料メーカーは、製造プロセスでのCO2排出削減や、希少資源のリサイクル技術開発にも力を入れています。

- 溶剤の再利用:工場で使用した薬品を回収し、再び高純度な状態に戻して使用する技術です。

- 環境配慮型材料:有害物質を含まない、地球に優しい新しい化学物質の開発が進んでいます。

- エネルギー効率の向上:材料自体の特性を改善し、半導体チップそのものの消費電力を抑える貢献をしています。

持続可能な社会を実現するために、材料メーカーが果たすべき責任と期待は、これまで以上に大きくなっています。

材料メーカーの凄さを知って日本のものづくりの底力を再確認しよう

半導体という小さなチップの裏側には、世界に誇る日本の材料メーカーの技術が凝縮されています。私たちの日常を支えるスマートフォンも、北海道で始まろうとしている未来の技術も、すべてはこれら「究極の材料」があるからこそ成り立っています。

最先端の技術も私たちの生活に直結しています。北海道で半導体革命が進む今、こうした知識を知っておくことは、未来を読み解く大きなヒントになるはずです。

日本のものづくりがもつ底力を信じ、この地域の変化に注目していくことは、私たちの未来をより豊かにする一歩となるでしょう。

コメント