私たちの生活に欠かせないスマートフォンやPC。その心臓部である半導体がどのように作られているかご存知でしょうか。

半導体ができるまでには、ナノ単位の精度が求められる「前工程」から、製品として仕上げる「後工程」まで、数百もの緻密なステップが存在します。

本記事では、世界シェアの大部分を占める日本メーカーの役割や、北海道千歳市で進むラピダスのプロジェクトが注目される理由を、初心者の方にも分かりやすく解説します。複雑な製造フローを紐解き、産業の未来を読み解く知識を身につけましょう。

半導体ができるまでの全体像と日本企業が強みを持つ工程

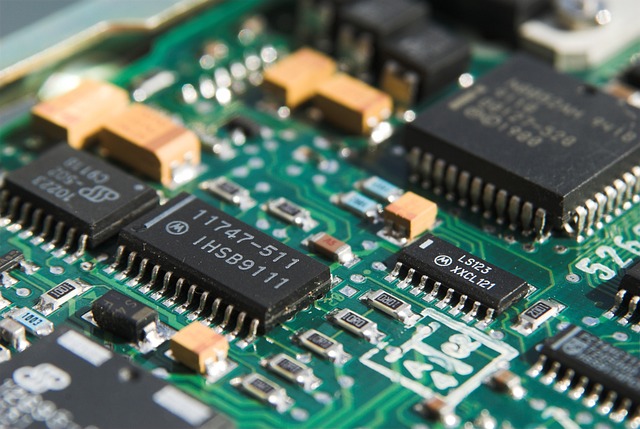

半導体は、パソコンやスマートフォンの頭脳として現代社会を支える不可欠な部品です。製造工程は非常に長く緻密であり、一つのチップが完成するまでに数百以上のステップを経て加工されます。

この複雑な道のりにおいて、日本企業は特定の工程で圧倒的な技術力を誇っており、北海道での大規模な工場建設を含め、国内の産業界において大きな注目を集めています。

各工程の役割と関わる企業の繋がりを知ることで、ニュースの本質を深く読み解く土台が築けます。

設計から完成まで数百工程に及ぶ複雑な製造フローの概要

半導体の製造は、まずどのような機能を持たせるかを決める設計図の作成から始まります。設計された回路パターンは、髪の毛の太さの数万分の一という極めて微細な単位で、シリコンの板の上に再現されます。

この製造フローは、材料となるウエハーの準備、回路の焼き付け、不要な部分の除去、そして最終的な組み立てという膨大なステップの積み重ねです。一つのミスも許されない過酷な環境下で、それぞれの装置が役割を分担しています。

北海道で稼働予定の次世代半導体拠点においても、これらの数百もの工程が自動化されたクリーンルーム内で精密に制御される予定です。

「前工程」と「後工程」に大きく分けられる主要なプロセス

膨大な製造フローは、大きく分けて前工程と後工程の2つの段階に分類されます。前工程は、シリコンウエハーという土台の上に電気回路を作り込んでいく、いわば建物の骨組みや内装を仕上げる段階です。

これに対し、後工程は出来上がった回路を一つずつのチップに切り分け、衝撃から守るための容器に封入して製品として完成させる仕上げの段階を指します。

| 分類 | 主な内容 | イメージ例え |

|---|---|---|

| 前工程 | ウエハー上に回路を形成する作業 | ピザ生地の上に具材を載せて焼く工程 |

| 後工程 | チップの切り出しと梱包作業 | 焼き上がったピザを切り分け箱に入れる工程 |

前工程は非常に高度な物理・化学的技術を要し、後工程は製品の信頼性を高めるために重要な役割を担っています。

世界市場において日本メーカーの装置・材料が不可欠とされる理由

半導体業界において、日本企業は製品そのものだけでなく、それを作るための道具や材料で世界をリードしています。

例えば、製造に必要な特定の薬品や装置において、日本企業のシェアが90%を超えるものも珍しくありません。日本企業が供給を停止すれば、世界中の半導体生産が停滞すると言われるほど、その存在感は絶大です。

この強みは、長年の研究開発で培われた職人気質に近い精密技術と、不純物を極限まで排除する徹底した品質管理によって支えられています。北海道のプロジェクトにおいても、こうした国内メーカーの知見が結集されることで、世界最高水準の生産体制が構築されると期待されています。

【前工程】回路を焼き付けるまでの主要工程と代表的なメーカー

前工程は、半導体の性能を決定づける心臓部の形成プロセスです。

ここではナノメートル単位の極微細な加工が行われるため、手術室よりも数千倍清潔なクリーンルームと呼ばれる環境で作業が進められます。日本メーカーはこの分野で、シリコンの板から加工装置、洗浄液に至るまで、多岐にわたる重要な役割を担っています。

シリコンウエハーを供給する素材メーカーの役割(SUMCOなど)

半導体の土台となるのが、シリコンウエハーと呼ばれる薄い円盤状の板です。これは、いわば半導体という料理を乗せるためのピザ生地のような存在です。

「SUMCO」や「信越化学工業」といった日本企業は、このウエハー市場で世界シェアの過半数を占めています。

- 素材の純度:99.999999999%(イレブンナイン)という究極の純度が求められます。

- 表面の平滑さ:東京ドームの広さに例えても、数ミリの凹凸も許されないほどの滑らかさです。

- 役割:回路を正確に描くための完璧なキャンバスを提供します。

この高品質な土台がなければ、どれほど優れた露光装置があっても正常な半導体は作れません。

回路を転写する露光装置と検査を支える技術(レーザーテックなど)

露光装置は、設計された複雑な回路をウエハー上に焼き付ける装置で、いわば超高性能なコピー機です。特にレーザーテックが手掛けるフォトマスク欠陥検査装置は、このコピーの原版に傷がないかをチェックする極めて重要な役割を果たしています。

| 装置名 | メーカー例 | 役割の例え |

|---|---|---|

| 露光装置 | キヤノン、ニコン | 回路図を焼き付けるカメラ |

| マスク検査装置 | レーザーテック | 原版のミスを見つける検品員 |

回路の線幅が細くなるほど検査は難しくなりますが、日本企業の技術は光の性質を巧みに操り、目に見えないほど小さな不備も見逃しません。

膜を張る・削る・洗う工程で世界をリードする装置メーカー

回路を形成するためには、ウエハーに薄い膜を張る成膜、不要な部分を削り取るエッチング、そして汚れを落とす洗浄の工程を何度も繰り返します。「東京エレクトロン」は、これら複数の工程で世界トップクラスのシェアを保持しています。

- 成膜:原子レベルの厚さで均一な膜を形成します。

- 洗浄:10ナノメートルの埃すら許さない、究極の洗い上げを行います。

- エッチング:設計図通りに、垂直に深く溝を彫る精密加工を施します。

これらの装置は一台で数十億円という高価格ですが、その性能が歩留まり、つまり良品が取れる割合を左右するため、世界中の工場で採用されています。

電気を通す性質を与え、平坦にならす精密技術

回路の形状を作るだけでなく、半導体としての性質を与えたり、積み上げた層を整えたりする工程でも日本メーカーが活躍しています。

- イオン注入装置:ウエハーに不純物を打ち込み、電気的特性をコントロールします(住友重機械イオンテクノロジーなど)。

- CMP装置:成膜によって生じた微細な凹凸を、ナノレベルで平坦に研磨します(荏原製作所など)。

- 洗浄装置:東京エレクトロンに加え、「SCREENセミコンダクターソリューションズ」なども、この洗浄分野で主要な役割を担っています。

ウエハーだけではない、不可欠な化学材料

ウエハーの上に回路を焼き付けるために必要な「レジスト(感光材)」や、回路の原版となる「フォトマスク」においても、日本企業が主要サプライヤーとして名を連ねています。

- レジスト:JSR、東京応化工業

- フォトマスク:TOPPAN、大日本印刷

【後工程】チップを切り出し製品に仕上げる工程と注目企業

前工程で回路が完成したウエハーは、まだ大きな円盤の状態です。後工程では、これを一枚ずつのチップに切り分け、私たちが目にする電子部品の姿へと加工していきます。

この段階では、物理的な精密加工技術や、製品を外部の衝撃や熱から守るための高度な包装技術が要求されます。

ウエハーから個別のチップを切り出す「ダイシング」の神業(ディスコなど)

ダイシングは、回路がびっしりと書き込まれたウエハーを、碁盤の目のように切断してバラバラのチップにする工程です。これは、いわば巨大な板チョコを、溝に沿って正確に割る作業に似ています。この分野で世界シェアの大部分を握るのがディスコです。

- 切断精度:髪の毛を縦に10等分するよりも細い幅で切断します。

- ブレード技術:ダイヤモンドの粉末を固めた極薄の刃が、高速回転で硬いシリコンを削ります。

- 加工の多様性:切るだけでなく、ウエハーを紙のように薄く削り込む技術も併せ持っています。

チップの小型化が進む中で、割れや欠けを防ぎながら極限まで細く切る技術は、まさに日本の独壇場と言える領域です。

「切る」だけでなく「削る」技術も重要です。ウエハーを極限まで薄くする「グラインディング装置」では、ディスコに加え、「東京精密」や「岡本工作機械製作所」といったメーカーが、スマートフォンのような薄型デバイスの実現に貢献しています。

外部端子と接続し保護ケースに収める「パッケージング」の重要性

切り出されたチップは非常に繊細で、そのままでは使用できません。パッケージングは、チップと外部の基板を細い線で繋ぎ、樹脂などで固めて保護する工程で、いわば製品に頑丈な服を着せる作業です。

| 工程名 | 内容 | 役割 |

|---|---|---|

| ボンディング | 金や銅の線で端子を接続する | 電気信号の通り道を作る |

| モールディング | 樹脂でチップを包み込む | 衝撃や湿気から守る |

最近では、複数のチップを積み重ねて一つのパッケージに収める3D実装などの新技術が登場しており、製品の省電力化や高性能化に大きく貢献しています。

この繊細な作業を自動化する装置でも日本勢が活躍しています。

• つなぐ技術:ファスフォードテクノロジ(ダイボンダー)やヤマハロボティクス(ワイヤーボンダー)。

• 包む技術:TOWAなどのモールディング装置が、チップを完璧に保護します。

• 材料:また、チップを保護する樹脂(住友ベークライトなど)や、接続用の極細ワイヤ(田中貴金属工業など)といった材料分野でも、日本企業がサプライチェーンを支えています。

最終的な製品の品質を保証する「テスト」工程の役割と企業

製造の締めくくりは、完成した半導体が設計通りに動くかを確認するテスト工程です。ここではアドバンテストなどのメーカーが作るテスタと呼ばれる装置が活躍します。

- 高速検査:一秒間に何億回もの電気信号を送り、動作を確認します。

- 温度環境:極寒から酷暑まで、過酷な状況下での動作をシミュレートします。

- 信頼性:自動車用などの命に関わる部品では、100%の動作保証が求められます。

不具合品を市場に出さないための最後の砦であり、このテスト工程の効率化がメーカーの利益率を左右することもあります。

最終検査だけでなく、その前段階であるウエハー状態での検査(プローブ検査)においても、「東京精密」や「日本マイクロニクス」といった日本メーカーの技術が不可欠です。

北海道の次世代プロジェクトでも重視される製造工程の垂直統合

北海道千歳市で進められているラピダス(Rapidus)のプロジェクトは、これまでの製造の常識を覆す試みとして注目されています。

ここでは前工程と後工程の壁を取り払い、一つの拠点で全ての流れを最適化する垂直統合が目指されています。新たな仕組みが、日本の半導体産業に革命をもたらそうとしています。

ラピダスが目指す「短納期」を実現するための前工程・後工程の連携

従来の半導体製造では、前工程と後工程が異なる国や地域で行われることが一般的でした。

しかし、ラピダスはこれらを密接に連携させることで、設計から出荷までの期間を大幅に短縮するRUMS(Rapid and Unified Manufacturing Service)という戦略を掲げています。

- 情報の共有:前工程での加工データを即座に後工程にフィードバックします。

- 物流の削減:拠点を一箇所に集約することで、輸送に伴う時間とリスクをゼロにします。

- 柔軟な生産:顧客の要望に合わせて、少量の多種多様な製品を素早く作り上げます。

このスピード感は、自動運転やAIといった、進化の速い技術分野において強力な武器となります。

千歳市周辺に集まる関連メーカーが形成するサプライチェーンの利点

北海道の千歳市近郊には、ラピダスの工場を中心に、装置メーカーや材料メーカーが続々と拠点を構えています。この企業集積はサプライチェーン、つまり部品やサービスの供給網を強固なものにします。

| メリット | 具体的な内容 |

|---|---|

| 迅速な保守 | 装置のトラブル時に、近隣のメーカー担当者がすぐ駆けつける |

| 共同開発 | 現場の課題を材料メーカーと共有し、新しい素材を迅速に開発する |

| 人材の還流 | 専門知識を持つ技術者が地域内で育ち、産業全体のレベルが向上する |

広大な土地と豊かな水資源、そして空港へのアクセスが良い北海道は、こうした巨大な産業基盤を支えるのに最適な環境と言えます。

製造工程の理解が深まることで見えてくる北海道の産業の強み

半導体は単なる一つの部品ではなく、多くの工程と多くの企業の技術が複雑に絡み合って生まれる芸術品です。各工程の役割を知ることで、なぜ北海道にこれほどの注目が集まっているのかが理解できるようになります。

- 地域への経済波及:工場一つで数千人の雇用が生まれ、生活インフラも整備されます。

- 技術の継承:世界最先端の現場が身近にあることで、次世代を担う子供たちの学びの場となります。

- 日本の再興:素材や装置の強みを活かし、製造でも世界一を目指す挑戦の舞台です。

北海道が世界の半導体供給の重要拠点になることは、地元の雇用だけでなく、日本の経済安全保障においても極めて大きな意味を持っています。

製造工程を知ることで見えてくる半導体業界の将来性と投資・就職の視点

半導体業界は、デジタル化が進む未来において右肩上がりの成長が予測される市場です。製造工程ごとの特徴や強みを持つ企業を知ることは、ビジネスの動向を予測したり、自身のキャリアを考えたりする上で非常に有効な指針となります。

それぞれの工程が専門性の塊であり、そのどれもが欠かすことのできない価値を持っています。

どの工程が欠けても完成しない「相互依存」のビジネスモデル

半導体産業は、世界中の企業が複雑に繋がり合う相互依存の構造をしています。装置がなければ作れず、材料がなければ動かず、検査ができなければ出荷できません。

- 水平分業:設計に特化する企業と、製造に特化する企業が協力し合います。

- パートナーシップ:装置メーカーと製造メーカーが協力して、新しい加工法を開発します。

- 安定供給の重要性:一つの工程の停滞が、世界中の電子機器の減産に直結します。

この強固な繋がりを理解することで、ニュースで報じられる一企業の動向が、業界全体にどのような波紋を広げるかを推測できるようになります。

微細化の限界に挑戦する最新工程と次世代技術への期待

現在は、回路の線をさらに細くする微細化や、チップを縦に積む3D積層技術など、物理的な限界に挑む新技術が次々と投入されています。

| 技術トレンド | 期待される効果 |

|---|---|

| 2ナノメートル世代 | 計算速度の飛躍的向上と圧倒的な省電力化 |

| チップレット技術 | 異なる機能のチップを繋ぎ合わせ、高性能化と低コスト化を両立 |

| 光電融合 | 電気の代わりに光を使って情報を伝え、発熱を劇的に抑える |

これらの技術革新を支えているのは、現場の試行錯誤と日本が得意とする精密なモノづくりです。北海道のプロジェクトでも、こうした最先端技術の実装が期待されています。

各工程の専門性を知ることで広がるキャリア形成の選択肢

半導体に関連する仕事は、多岐にわたる専門分野に分かれています。工学的な知識だけでなく、化学、物理、数学、さらには物流や管理のスキルも求められます。

- プロセスエンジニア:製造現場で歩留まりを改善する、技術の専門家です。

- フィールドエンジニア:世界中の工場を飛び回り、高度な装置をメンテナンスします。

- 材料開発者:原子レベルで新しい物質を組み合わせ、未来の素材を創り出します。

北海道に巨大な拠点が誕生することで、地元にいながら世界レベルの仕事に携われる機会が飛躍的に増えます。自分に合った工程や職種を見つけることは、将来のキャリアを描く上で大きな一歩となるでしょう。

製造工程とメーカーの繋がりを理解して半導体ニュースの解像度を高めよう

半導体ができるまでの道のりは、人類の知恵が結集された壮大な物語のようです。一枚のシリコンウエハーが、数々の精密な装置と熟練の技術を経て、私たちの暮らしを豊かにするチップへと姿を変えていきます。

最先端の技術も、紐解いてみれば私たちの生活に直結しています。北海道で半導体革命が進む今、こうした知識を知っておくことは、未来を読み解く大きなヒントになるはずです。知的好奇心を持ってニュースを眺めれば、そこには日本の技術が世界を支える輝かしい景色が広がっています。

コメント